De voordelen van 3D metaal printen van tooling

Wat is tooling?

Tooling is een algemene term voor onderdelen of gereedschappen die gebruikt worden in productieprocesen. Denk bijvoorbeeld aan mallen, houders en opspanmiddelen voor spuitgieten, stempelen, gieten, snijden en assemblage. Een tool kan uit meerdere complexe onderdelen bestaan.

De productie van tooling kan ingewikkeld, tijdrovend en duur zijn. Je hebt vaak te maken met complexe geometrie, specifieke vereisten van onderdelen en het samenstellen kost tijd en geld. Mocht er iets fout gaan en een onderdeel kapot gaan, dan kan het productieschema overhoop liggen totdat er een vervangend onderdeel gemaakt is.

Impact op het productieproces

Tooling zoals spuitgiet- of extrusiematrijzen, grijpers, stempels en snij-inzetstukken worden vaak in erg lage volumes geproduceerd en bestaan uit complexe vormen en metaal dat lastig machinaal te bewerken is. Hierdoor hebben tools een flinke impact op productiekosten en doorlooptijd.

In de auto-industrie kost de productie van tooling miljoenen en de productietijd van een auto loopt op met enkele jaren. Externe partners die je inschakelt voor productie van tooling hebben vaak te maken met korte deadlines en hebben daardoor praktisch geen tijd om kritisch naar het ontwerp te kijken en verbeteringen door te voeren. Daardoor kunnen er fouten ontstaan.

3D metaal printen van tooling

In-house 3D metaalprinten biedt veel mogelijkheden voor tooling. Je kunt sneller en goedkoper tools produceren. Je hoeft ook geen rekening meer te houden in het ontwerp en qua materiaalkeuze met de beperkingen van frees- of draaimachines. Een voordeel is dat je prototypes kan maken in het zelfde materiaal dat je uiteindelijk gaat gebruiken. Hierdoor kun je je ontwerp sneller optimaliseren en ben je niet afhankelijk van derden.

In deze blog laten we drie voorbeelden zien van tooling op basis van 3D metaal printen. Conforme koelkanalen, het vullen van tooling en tot slot extrusiematrijzen.

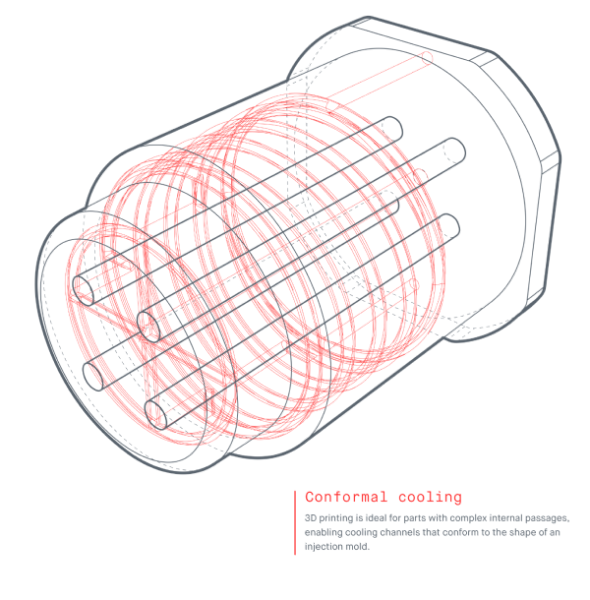

Conforme koelkanalen

De voordelen van 3D metaal printen voor tooling zijn duidelijk bij het produceren van spuitgietmatrijzen op maat. Matrijsmakers weten hoe uitdagend het is om complexe tooling te maken met traditionele productiemethodes.

In toepassingen zoals spuitgieten en thermoforming is het koelproces cruciaal. Het koelen neemt maar liefst 95% van de cyclustijd in beslag! Zodra kunststof in de matrijs is gespoten, moet het materiaal snel en gelijkmatig afgekoeld worden om kwaliteit te garanderen. Matrijsontwerpers ontwerpen interne kanalen om het koelmiddel direct na de injectie gelijkmatig te verspreiden. Gebeurt dit niet goed, dan ontstaan er zwakke plekken of moet wellicht de gehele cyclus opnieuw.

Spuitgietmatrijzen met conforme koelkanalen

Met traditionele productietechnieken worden over het algemeen alleen rechte koelkanalen gemaakt. Meer ingewikkelde patronen zijn significant lastiger om te maken met deze technieken.

Maar met Desktop Metal is dat probleem verleden tijd. Een groot voordeel van 3D metaal printen is dat je conforme -oftewel gelijkmatige - koelkanalen kunt maken. Conforme koelkanalen hebben dezelfde contouren als het onderdeel. Zo verminder – of elimineer- je koelproblemen en maak je betere onderdelen tegen lagere kosten.

Houders en mallen worden ontworpen om aan de onderdelen die worden geproduceerd vast te klemmen. De uitdaging is om de kracht gelijkmatig te verdelen. Daarvoor zijn over het algemeen te complexe ontwerpen voor nodig die niet eenvoudig machinaal te bewerken zijn. Ook hiervoor is 3D metaal printen juist geschikt.

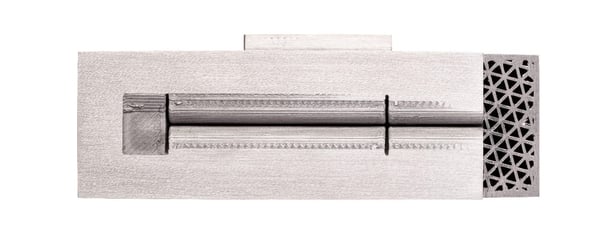

Infill gebruiken bij 3D geprinte tooling

De doorsnede van de spuitgietmatrijs laat je zien hoe de vulling (infill) is verdeeld. Met de Fabricate™ software pas je gemakkelijk de infill en part thickness aan. In dit geval is er gekozen voor een dikkere oppervlakte in het gedeelte dat georiënteerd is op de mal. Daardoor is nabewerking gemakkelijker en gaat het onderdeel langer mee.

Alternatieve 3D metaal print methodes zoals laser-gebaseerde systemen, geven je wel de voordelen van additive manufacturing, maar de initiële kosten en complexe bediening zorgen ervoor dat het vaak te duur is voor kleine of middelgrote engineering teams.

Door 3D metaal printen te introduceren in je productieproces maak je sneller prototypes en op maat gemaakte tools. Bovendien kun je vele malen complexere tools maken dan CNC-machines toestaan. Mocht er een onderdeel (deels) kapot gaan, kun je deze snel vervangen, waardoor de langere doorlooptijd en kosten die gepaard zijn met het werken met externe leveranciers voorkomen worden.

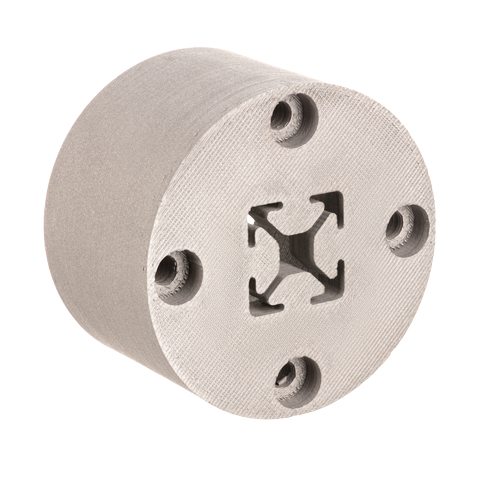

Extrusiematrijzen

3D metaal printen biedt je extra flexibiliteit in je design. Ook kun je ingewikkeldere structuren maken. Maar het scheelt ook aanzienlijk in de kosten. Dat laten we zien in onderstaande weergave van de fabricage van een extrusiematrijs. Deze is in 17-4 PH RVS geprint. Dankzij het Studio System is dit complexe hexagonale extrusieprofiel gemaakt. Door het 3D metaal printen zijn de kosten per onderdeel met ongeveer 92% verlaagd vergeleken met DMLS (Direct Metal Laser Sintering) en met 87% verlaagd vergeleken met productie d.m.v. CNC-machines.

Kosten per onderdeel

Studio System: $134

CNC: $1,000

DMLS: $1,700

Metaal of kunststof?

Over het algemeen presteren tools beter als ze van metaal gemaakt zijn. Vaak worden tools aan hoge temperaturen en chemicaliën blootgesteld. Kunststof onderdelen zullen sneller vervormen, verbuigen en slijten in deze omstandigheden. Uit metaal gemaakte productiemiddelen gaan veel langer mee, zijn sterker en stijver dan kunststof. Dat is met name van cruciaal belang voor toepassingen waar aanzienlijke kracht op de onderdelen wordt uitgeoefend. Metalen onderdelen kunnen dan veel vaker ingezet worden dan kunststof onderdelen.

Materialen

Het Studio System kan efficiënt en snelde meest geschikte materialen voor tooling printen:

- H13 tool steel

- Inconel 625

- 17-4 PH stainless steel

Voor iedereen die tooling ontwerpt biedt 3D metaal printen voordelen. Door in-house tooling te vervaardigen met een 3D metaalprinter worden betere onderdelen geproduceerd en sneller dan traditionele productiemethoden. De tijdlijn is simpelweg niet te vergelijken.

Meer weten?

Ben jij benieuwd naar de mogelijkheden van 3D metaal printen voor jouw productieproces? Bekijk dan het eerder gegeven webinar ‘Toepassingen voor 3D metaalprinten’ terug.

Of neem contact op voor een advies op maat!

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)