Doorbraak Additive Manufacturing vergt andere mindset

Serieproductie met metaalprinten

Desktop Metal is in 2021 gestart met de uitlevering van het Shop System. Dit najaar komt daar het Production System bij. De twee binder jetting metaalprinters moeten AM-volumeproductie mogelijk maken. Realistische kostencalculaties zien er positief uit. Nu nog de mindset bij de engineers veranderen, want 3D metaalprinten vraagt echt om een andere zienswijze vanaf de ontwerpfase.

Het Shop System

Arnaud Kooij, die vanuit Design Solutions in 2014 Layertec startte, volgt Desktop Metal al jaren van nabij. In 2017 heeft hij tijdens SOLIDWORKS World in Dallas Rick Chin, een van de oprichters, ontmoet. Een paar maanden later was hij bij de officiële lancering van de eerste desktop metaalprinter Studio System in Pittsburgh.

“In 2017 heb ik bij Desktop Metal ook het prototype van het Production System gezien. Daar had ik een goed gevoel bij.”

Nu, vier jaar later, gaat het spel echt beginnen met de komst van de binder jetting metaalprinters.

Het Production System P-50

AM-serieproductie

Samen met de pilot klanten, waaronder BMW, heeft Desktop Metal de binder jetting technologie sinds 2017 verder verfijnd en de machine doorontwikkeld tot wat het nu is: een 3D metaalprinter voor grote aantallen. Inmiddels is hiervan voor toeleveranciers het Shop System afgeleid. Het Shop System is de metaalprinter voor de machinefabriek, de typische toeleverancier van CNC-delen in kleinere series. Dan praat je over een investering op het niveau van een 5-asser.

Het Production System is echt bedoeld voor massaproductie. We verwachten dat het Shop System in de Benelux voor de meeste tractie gaat zorgen. Maar we zijn ook al in gesprek met geïnteresseerden voor het Production System. Voor beide systemen zijn gedetailleerde kostencalculaties gemaakt, waarbij realistisch gerekend wordt met de uren die productiemedewerkers nu bezig zijn met bijvoorbeeld assemblage van onderdelen.

Ook de kosten van het sinterproces, in de eigen oven van Desktop Metal of een industriële sinteroven, worden meegenomen in de simulatie. We willen een realistische simulatie maken. De investeringen in deze systemen zijn te hoog om gebakken lucht te verkopen. De uitkomsten vallen positief uit en het besef dat er een goede business case is voor metaalprinten begint te landen in de markt, getuige het toenemende aantal aanvragen.

Knop moet om

Desktop Metal heeft met beide binder jetting systemen de technologie in huis om AM als productietechnologie voor uiteenlopende toepassingen te gaan inzetten. Nu zal de knop bij engineers om moeten. De denkwijze moet veranderen. Engineers moeten minder in prismatische vormen denken. Om de voordelen van AM volop te benutten, moet je verder kijken dan de enkele component zoals die nu gefreesd of gedraaid wordt. Generative design, topologie optimalisatie en functie-integratie: dat zijn de sleutelwoorden voor de verdere uitrol van AM.

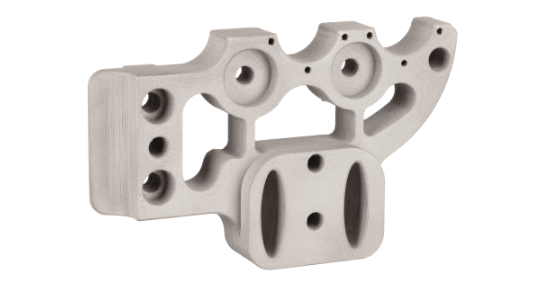

Praktijkvoorbeeld: tandwiel

Zonder een 3D-printer bestaat onderstaand tandwiel uit vijf losse onderdelen. Desktop Metal heeft het voor een potentiële klant op het Shop System geprint. In één geheel, op maat gemaakt voor elke toepassing via een online configurator. Ondanks dat elk product straks uniek is, worden ze in één batch geprint. En assemblagekosten vervallen doordat het product in één keer uit de printer komt.

Men moet naar de mogelijkheden van AM kijken en naar de integrale kosten. Dit geldt voor heel veel toepassingen, bijvoorbeeld voor spuitgietmatrijzen die men kan verbeteren met inserts waarin geoptimaliseerde koelkanalen zitten. De machines zijn er, het materialenportfolio is goed, nu moet men de toepassingen omarmen. Dat zal tijd kosten.

Je kunt de uitrol van 3D metaalprinten vergelijken met de begintijd van de 3D CAD applicatie SOLIDWORKS. Ook toen moest de mindset - “ik teken dat wel even snel in 2D” - veranderen.

Design for AM-trainingen

Om deze verandering te versnellen, maken wij bij Layertec dankbaar gebruik van de design- en engineeringexpertise die in de afgelopen decennia is opgebouwd bij Design Solutions.

Ons zusterbedrijf maakt net als Layertec sinds enkele jaren deel uit van het Franse beursgenoteerde Visiativ, een van de grootste resellers van SOLIDWORKS in Europa. We hebben samen de Design for Additive Manufacturing-trainingen ontwikkeld, waarbij zowel de verschillende printtechnieken en voordelen worden toegelicht en er juist dieper wordt ingegaan op de specifieke designaspecten die bij 3D printen een rol spelen.

De driedaagse training is opgebouwd rond SOLIDWORKS, de eendaagse cursus is ook toegankelijk voor gebruikers van andere CAD-software, deze is CAD- en printerneutraal.

We onderzoeken momenteel de mogelijkheid om zo’n cursus ook voor CATIA-gebruikers te ontwikkelen. Deze trainingen zijn wezenlijk om de technologie beter te laten landen in de maakindustrie in de Benelux.

We zien een groot verschil in de acceptatie van AM tussen Nederland en België. Nederlandse bedrijven zijn afwachtend, ze willen weten wat het oplevert; er wordt te veel naar de financiële kant gekeken. De Belgische bedrijven kijken sneller naar de toepassing en de mogelijkheden die AM hierin biedt.

Geprinte onderdelen zijn lichter, sterker en goedkoper

Geprinte onderdelen zijn lichter, sterker en goedkoper

Daarom hebben we de Design for Additive Manufacturing-trainingen ontwikkeld. Het is verbazingwekkend dat bedrijven nog steeds vaak de nadruk leggen op de tekortkomingen van 3D printtechnologie en niet naar de unieke mogelijkheden kijken, zoals personalisatie en functie-integratie.

Geld is geen reden om niet te investeren in AM-oplossingen. Maakbedrijven geven immers met gemak een half miljoen tot een miljoen euro uit aan een CNC bewerkingscentrum. En dan zeggen ze dat 3D metaalprinten geen duizendste mm nauwkeurigheid haalt. Dat haal je met gieten evenmin.

Door voor AM te ontwerpen, kun je tolerantieproblemen bij samenstellingen juist voorkomen. 3D printen is geen doel; en een 3D printer is geen tovermiddel. Maar door goed naar de toepassing te kijken, ga je zien waarom 3D printen loont.

Industriële AM-systemen

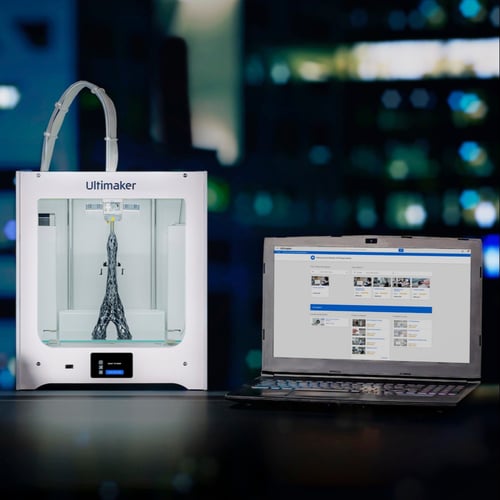

Het portfolio van Layertec is breder. Van Desktop Metal is er nog het Studio System 2, de desktop metaalprinter bedoeld voor prototypes en enkelstuks.

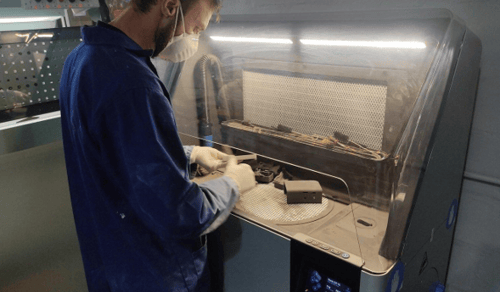

Daarnaast leveren we de Fomlabs Fuse 1, een SLS printer waarmee Formlabs de markt voor lasersinteren van kunststoffen op dezelfde wijze wil openbreken zoals het eerder met de SLA-markt heeft gedaan. De Formlabs Form 3L is de andere industriële 3D SLA printer voor kunststoffen.

Een geprint onderdeel met de Fuse 1

We leggen de focus op de industriële 3D printers van Formlabs en Desktop Metal. Hiermee dekken we zowel het middensegment als het high-end segment van de printermarkt af. We zien voor zowel het Studio System 2 als voor de Fuse 1 een plek in de maakindustrie in de Benelux.

Met de Fuse 1 kunnen bijvoorbeeld machinebouwers snel en eenvoudig hun eigen behuizingen 3D printen in Nylon 11 of Nylon 12, waarbij ze alle vormvrijheid kunnen gebruiken en voorraden kunnen schrappen omdat ze on-demand produceren. De kwaliteit is meer dan voldoende, kritische vlakken kunnen met CNC machines nabewerkt worden.

Natuurlijk is een geprint onderdeel slechts op 0,02 mm nauwkeurig. En het printen gaat minder snel dan CNC frezen. Maar als je naar de totale doorlooptijd kijkt, is het vaak anders. Bij een 3D printstuk bewerk je alleen de delen waar een hoge nauwkeurigheid nodig is; bij CNC frezen moet je alle zes de kanten bewerken. En tel je voorbereidingstijd en het opspannen mee, dan hoeft CNC frezen niet altijd sneller te zijn.

Kortom, wanneer engineers uit hun comfortzone durven te komen, bieden 3D printers eindeloos veel kansen op nieuwe producten.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)