Functionele prototypes dankzij 3D metaalprinten

Het produceren van functionele prototypes is een belangrijke stap in productontwikkeling. Engineers kunnen zo nieuwe ideeën en concepten in real life testen. Door de introductie van 3D printen zijn veel beperkingen van traditionele methodes verleden tijd. De grootste verandering zit in de snelheid. Met traditionele technieken kostte het maken van een prototype weken of maanden. Als je gebruik maakt van 3D metaal printen, dan hebben we het eerder over dagen.

Maakbedrijven kunnen nu dus ook meerdere prototypes testen. Door meerdere prototypes te produceren met kleine verschillen ben je er zeker van dat het optimale ontwerp naar boven komt.

Geprinte onderdelen kunnen ook veel complexere vormen hebben. Daardoor kun je de onderdelen precies op maat maken en optimale prestaties halen. Bekijk ook eens de mogelijkheden van Generative Design.

Waarom worden nog niet alle prototypes 3D geprint?

3D metaalprinten heeft veel voordelen, maar we merken dat de techniek nog niet vaak wordt ingezet voor werkende prototypes.

Dat heeft te maken met de beperkingen van eerste generatie 3D metaalprinters. Deze generatie printers maakte gebruik van dunne lagen metaalpoeder die gesmolten werden met lasers. Deze modellen waren traag en duur. Voor een systeem inclusief alle benodigdheden betaalde je al snel 1 miljoen euro. Deze systemen waren geschikt voor toepassingen waarbij je lage aantallen maakt en hoge kosten te verwachten zijn. Denk bijvoorbeeld aan de luchtvaart of de medische industrie.

Voor andere toepassingen, waar de kosten per onderdeel lager moeten zijn of sneller geproduceerd moet worden, waren deze systemen simpelweg niet rendabel.

Functionele prototypes dankzij 3D metaalprinten

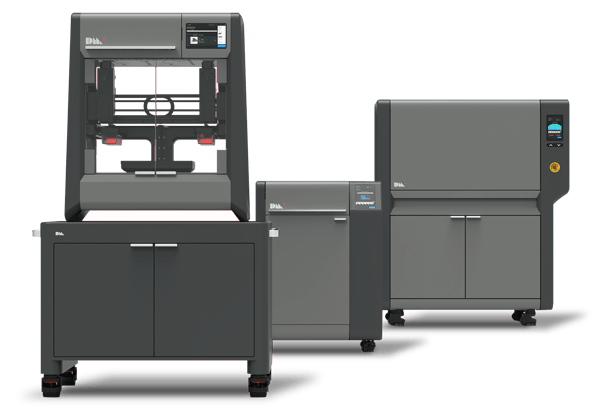

Met de introductie van Studio System lost Desktop Metal deze issues op. Met Studio System print je functionele prototypes veel gemakkelijker, goedkoper en sneller dan met de eerste generatie 3D metaal printers.

Voordeel van 3D metaalprinten ten opzichte van 3D kunststof printen

Moderne 3D kunststof printers produceren hoge kwaliteit onderdelen. Deze onderdelen worden met name ingezet als visuele prototypes, en niet als functionele prototypes. Dit komt omdat ze in veel gevallen simpelweg niet bestand zijn tegen de krachten in de praktijk. Met 3D metaalprinten kan je het onderdeel daadwerkelijk in de praktijk testen.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)