Interne functies en kanalen 3D printen met DfAM

3D printen is dé manier geworden waarop metalen onderdelen worden gemaakt. Het ontwerpen voor 3D printen noem je ook wel “Design for Additive Manufacturing” (DfAM). Het geeft je veel ontwerpvrijheid en daarmee voordelen ten opzichte van traditionele methodes.

Bij sommige 3D-geprinte onderdelen zit het grootste voordeel niet aan de buitenkant maar aan de binnenkant. Met DfAM kun je namelijk complexe interne functies creëren, zoals conforme koelkanalen. Zo kan je onderdelen produceren die onmogelijk zijn voor conventionele fabricagetechnieken.

4 voorbeelden van DfAM ontwerpen

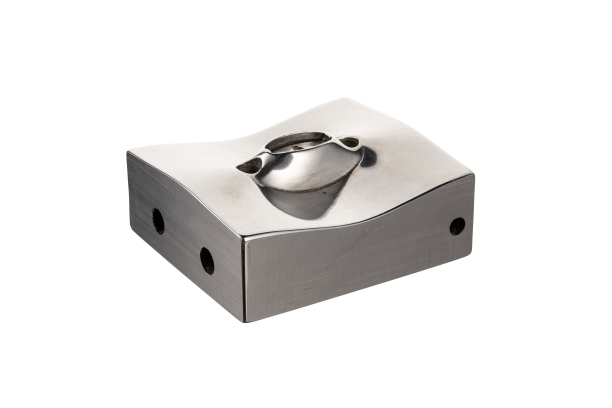

Mal voor astma-inhalator

Deze mal wordt gebruikt voor het kunststof spuitgieten van mondstukken op astma-inhalatoren. Bij het spuitgieten van een onderdeel, moet je er rekening mee houden dat koeling zo’n 95% van de cyclustijd inneemt. Door een koelkanaal toe te voegen dat het oppervlak van het inzetstuk nauw volgt, wordt de warmteoverdracht aanzienlijk verhoogd. Hierdoor kun je het onderdeel sneller koelen. Dit scheelt je 40% van de cyclustijd.

Vanwege het harde plastic dat wordt geïnjecteerd, is deze mal geprint in H13-gereedschapsstaal. Dit zorgt voor een aanzienlijk hogere slijtvastheid. Door de mal te printen tot een bijna netvormige vorm, is de vereiste CNC-bewerking met 95% verminderd. Het enige dat dan nog noodzakelijk is, is het bijwerken van kritische oppervlakken na het sinteren.

Vanwege het harde plastic dat wordt geïnjecteerd, is deze mal geprint in H13-gereedschapsstaal. Dit zorgt voor een aanzienlijk hogere slijtvastheid. Door de mal te printen tot een bijna netvormige vorm, is de vereiste CNC-bewerking met 95% verminderd. Het enige dat dan nog noodzakelijk is, is het bijwerken van kritische oppervlakken na het sinteren.

Dit alles leidt tot een flinke kostenbesparing bij het produceren van dit onderdeel, zelfs in vergelijking met een versie zonder intern koelkanaal.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)