Klantcase: met 3D printen zet Filoform ideeën om in functionele prototypes voor veldtesten

Door samples van verbindingsstukken en afdichtingen voor glasvezel- en laagspanningsnetwerken te produceren met 3D SLS printen, spaart Filoform veel proefmatrijzen uit. “De eerste 100 stuks printen we op de Formlabs Fuse 1 en Form3+. Pas als de veldtest goed is, laten we de productiematrijs maken”, zegt Jasper Liefting, Product Engineer.

De aanleg van laagspannings- en glasvezelnetwerken is booming. Op veel plaatsen zal komende jaren vanwege de energietransitie én de digitalisering van de samenleving de schop de grond in gaan om ondergrondse kabelnetwerken aan te leggen. Filoform, de Nederlandse ontwikkelaar en fabrikant van slimme oplossingen voor het verbinden, afdichten en beschermen van ondergrondse kabelnetwerken, produceert inmiddels ruim honderd verschillende producten voor de aanleg van deze kabelnetwerken. Producten die met spuitgiettechnologie in series van 10.000 stuks tot meer dan een miljoen per jaar worden gemaakt. Van veel van deze componenten 3D print Filoform de eerste serie, bedoeld voor veldtesten. En dan gaat het om aantallen van 100 stuks. “Dankzij 3D printen op Formlabs printers hebben we vaak geen proefmatrijs meer nodig”, zegt Jasper Liefting, een van de vijf medewerkers op de ontwikkelafdeling.

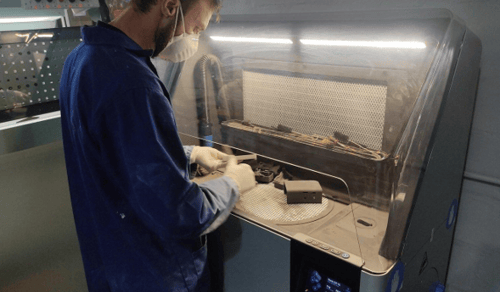

De monteurs testen deze met SLS printen gemaakte samples voordat Filoform investeert in een productiematrijs

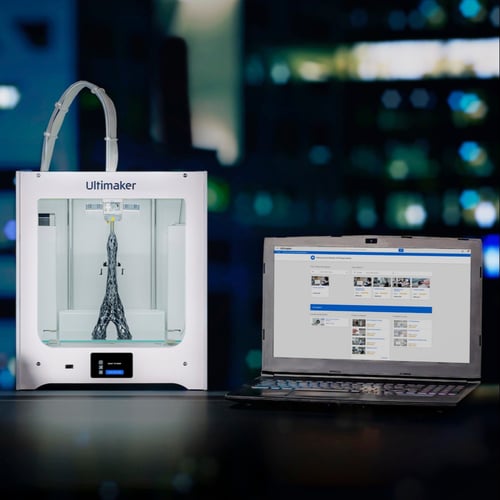

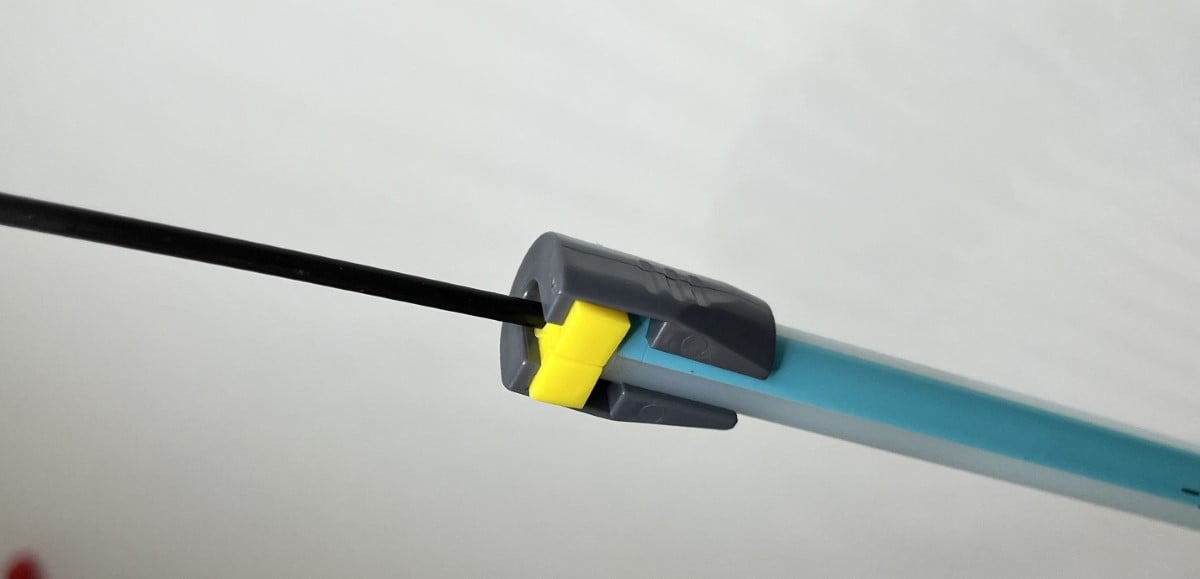

Een van de producten die Filoform 3D print op de Fuse 1 van Formlabs (foto’s Filoform)

Een van de producten die Filoform 3D print op de Fuse 1 van Formlabs (foto’s Filoform)

Terugverdientijd 3D printers

Als Filoform voor een klant een nieuwe afdichting of verbindingsstuk ontwikkelt, testen de monteurs van de klant het nieuwe product eerst in hun dagelijks werk. Voor deze veldtesten zijn er enkele tientallen tot soms wel 100 producten nodig. Tot een jaar geleden werd hiervoor een proefmatrijs gemaakt, genoeg voor maximaal zo’n 10.000 onderdelen. Jasper Liefting: “Bij nieuwe projecten investeren we niet direct in een matrijs voor serieproductie. Door de onderdelen te 3D printen, kunnen we vaak zelfs de proefmatrijs weglaten. Daarop hebben we de terugverdientijd van de printers gebaseerd.” Filoform heeft ruim een jaar geleden geïnvesteerd in zowel een SLS 3D printer als een SLA-printer. De eerste is de Fuse 1 van Formlabs, de tweede een Form 3+ van de Amerikaanse fabrikant.

Vezelgevulde kunststoffen

Met de Formlabs Fuse 1 3D print Filoform de samples van glasgevulde materialen. De onderdelen zijn niet zozeer complex van vorm, maar hebben wel een snijrand die in de kunststof snijdt als de monteur deze aandraait. Zo realiseert Filoform een sterke verbinding en afdichting. “We willen dus een zo hard mogelijke kunststof hebben”, legt Jasper Liefting uit. Daarnaast zijn deze proefstukken nodig in uiteenlopende diameters, wat met 3D printen gemakkelijk te realiseren is. Uiteindelijk heeft het team hiervoor de Formlabs Fuse 1 SLS printer gekozen, waarmee met Nylon 12 GF wordt geprint, een nylon gevuld met korte glasvezels. Het materiaal is niet volledig identiek met de spuitgietvariant. “Maar we halen de juiste scherpte en hardheid die voldoende zijn voor de veldtesten”, zegt de Product Engineer. De monteurs testen deze samples, waarna het design eventueel nog wordt bijgesteld voordat Filoform investeert in een productiematrijs. “Vaak wil de klant in zo’n veldtest zien dat ons product echt goed werkt. Wij kunnen dan de potentie van het project beter inschatten. Weten we niet zeker of het een hardloper wordt, dan printen we zelfs enkele duizenden producten.”

Boven, de Formlabs 3D printers bij Filiform. beneden een veiligheidskap voor een veiligere productielijn. Ook hiervoor is SLS printen op de Formlabs Fuse 1 ingezet.

Afdichtingsrubbers printen

Aan ondergrondse verbindingsstukken voor laagspanningsnetwerken worden andere eisen gesteld. Vloeistofdichtheid is belangrijk. Daarom worden deze moffen gemaakt van kunststof met rubberen afdichtingen. Vroeger werden deze rubbers gespuitgiet in een achtvoudige matrijs. Tegenwoordig 3D print Filoform de TPU-achtige onderdelen in de testfase op de Form3+ van Formlabs met een resin met een shore 50 waarde. “Deze rubbers sluiten heel goed af. Samen met de huisjes die we op de Fuse 1 printen, leveren we een complete set aan de klant om te beoordelen of een concept de goede oplossing is en welke set het beste werkt”, zegt Jasper over deze toepassing van 3D printen. Filoform kan de krimp van het materiaal exact voorspellen en past het ontwerp hierop aan, zodat er een perfect passend rubber overblijft. Doordat de rubbers vaak klein zijn, passen er 50 in één print. “Het voordeel van de SLS printer is dat we kunnen stapelen, wat bij de Form 3+ niet kan. Maar de Form 3+ printer is snel.”

Gemakkelijk in gebruik

Filoform heeft vorig jaar na een selectie gekozen voor Visiativ, de dealer voor Formlabs in de Benelux. “Zij reageerden direct met de vraag wat we met de samples die we hadden aangevraagd wilden doen”, zegt Jasper Liefting. “Na twee weken kregen we meerdere samples geprint in verschillende materialen. De resultaten waren heel mooi. Tel daarbij op de grote bouwkamer van de Fuse 1 en de keuze was gemaakt.” Jasper Liefting vindt zowel de Fuse 1 als de Form 3+ gemakkelijk in gebruik. Zelfs de SLS printer was na één ochtend instructies al inzetbaar. De software van de Fuse 1 leidt de gebruiker door alle stappen, ook als bijvoorbeeld consumables vervangen moeten worden. “We hebben slechts één keer de hulp van Visiativ (Layertec) nodig gehad. Een dunwandig rubber product brak als we support verwijderden. Visiativ heeft toen de support gewijzigd door het onderdeel anders te positioneren én uitgelegd wat ze hadden veranderd. Daar leer je van.”

Aanvullend aan spuitgieten

Verwacht Jasper Liefting dat SLS printen ooit een volwaardige vervanging wordt van de spuitgietmachines voor serieproductie? “Stel dat je eenvoudige producten maakt, dan zou je in de productie een industriële SLS-printer kunnen inzetten. Dan is dat zeker haalbaar. Maar wij hebben het scherpe randje nodig en de scherpte die je met een matrijs haalt, lukt niet met 3D printen. Maar voor de testseries of kleine series is de technologie goed genoeg en sparen we telkens de proefmatrijs uit.” Bovendien zetten Jasper en zijn collega’s op de R&D afdeling de beide 3D printers ook in voor andere toepassingen. “Laatst hebben we een afdekkapje geprint om voor een veiligere werkomgeving te zorgen voor onze collega’s in de productie.”

Dit artikel is geschreven in samenwerking met 3D Printmagazine - met dank aan Filoform!

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)